تشتمل تركيبات البلاستيك الهندسية بشكل أساسي على آلة البثق المزدوجة اللولب والتي يمكن تطبيقها في العديد من المواقف.

تم تصميم Ecoextruders Extruder مع علبة التروس ذات عزم الدوران العالي خصيصًا لهذا التطبيق.

1) الألياف القصيرة تقوية يضاعف

2) البلاستيك الحراري طويل الألياف (LFT)

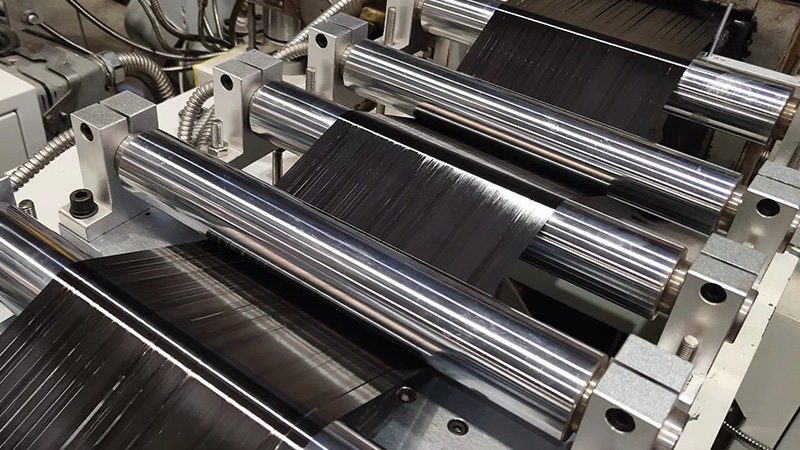

① خط بثق الأشرطة أحادية الاتجاه البلاستيكية الحرارية (أشرطة UD)

② LFT-G (مركب بلاستيك حراري طويل الألياف للتشكيل غير المباشر)

| هندسة عامة بلاستيك | هندسة بلاستيك متقدمة | إضافات |

| PA6 ، PA66 ، PA46 ، PPA | PBI | الألياف الزجاجية |

| عضلات المعدة | PAI | ألياف كربونيه |

| بوم- C ، بوم- ح | نظرة خاطفة | مقاوم للهب |

| حيوان أليف | PPS | مثبت الأشعة فوق البنفسجية |

| PC | جزيرة الأمير إدوارد | مضاد للأكسدة |

| PBT | جامعة الأمير سلطان | مكافحة ساكنة |

| PE- (U) HMW | PVDF | صبغة اللون |

التطبيقات

البلاستيك الهندسي حساس للتسخين الزائد والتحلل المائي.

يمكن لجهاز الطارد الخاص بنا بعزم دوران محدد 13Nm / cm3 وسرعة 800 دورة في الدقيقة الحصول على مخرجات أعلى مع وقت بقاء أقل ، وتشتت أفضل ، وتحكم أكثر دقة في درجة الحرارة.

| يكتب | قطر المسمار (مم) | الأعلى. عزم الدوران لكل عمود (نانومتر) | الإخراج (كجم / ساعة) |

| GS52 | 51.4 | 600 | 300-550 |

| GS65 | 62.4 | 600 | 500-850 |

| GS75 | 71.4 | 600 | 750-1250 |

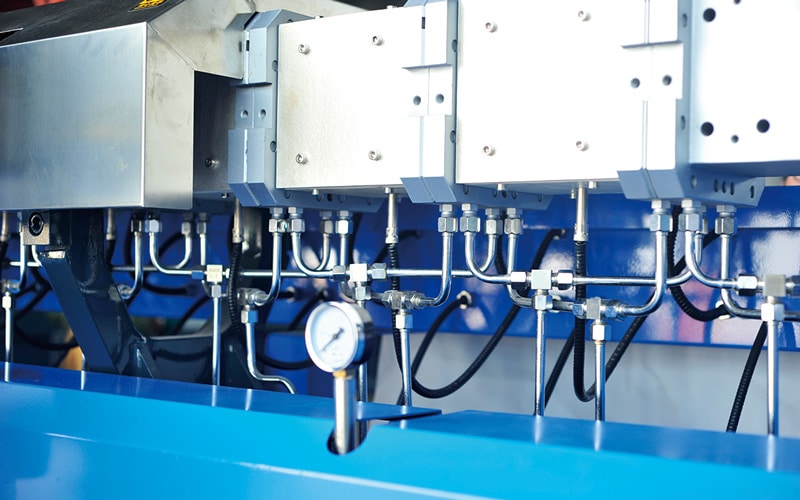

ب) نظام التدفئة

بدلاً من سخان الصب التقليدي (خارج البرميل) ، نستخدم سخان الخراطيش (صنع في ألمانيا) داخل البرميل ، وسيوفر الطاقة. سوف يذوب البوليمر في الغالب عن طريق التسخين ، وليس عناصر العجن ، وبالتالي فإن عمر الرف للمسمار والبرميل أطول ، وتكون جودة التركيب أفضل.

مع اثنين من المدخلات والمخرجات على كل برميل ، تبريد أكثر اتساقًا وأسرع.

النقطة الداعمة للبرميل التقليدي تحتها. عند تسخينه ، يكون تمدده الحراري تصاعديًا بقيمة 0.2 ~ 0.5 مم (فرق يصل إلى حجم الطارد) ، وفجوات غير متساوية في الجزء العلوي والسفلي بين البرغي والبرميل.

تقع النقطة الداعمة لبرميل الطارد في المنتصف. عند التسخين ، يتجه التمدد الحراري للأعلى وللأسفل بشكل موحد ، مما يضمن أن ارتفاع المركز في الأفق وتشكيل فجوات متساوية في الجزء العلوي والسفلي بين البرغي والبرميل.

تدخل الخيوط في جهاز التكوير تلقائيًا عن طريق تدفق المياه ، حتى أن الخيوط تنكسر أثناء تغيير الفلتر. لذلك لن يكون هناك أي نفايات تقريبًا أثناء عملية التصنيع.

إذا كان عدد الخيط أكثر من 25 قطعة (الناتج حوالي 800 كجم / ساعة) ، فسيكون من الصعب على المشغل التعامل مع الخيط الساخن إلى جهاز التكوير يدويًا.

أضف الشكل المتجول أو الألياف الزجاجية المقطعة إلى الطارد اللولبي المزدوج مباشرة ومركبًا مع البوليمر ، وستحصل على كريات بطول 4 مم مع ألياف زجاجية بطول 0.2 ~ 0.3 مم.

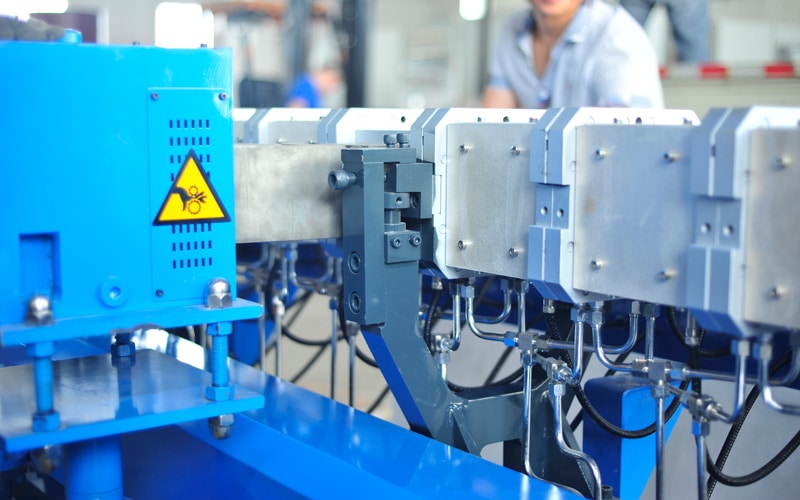

أ) متنقل الألياف الزجاجية

حدد موقع 20 قطعة من الألياف المتجولة على إطار الدعم باستخدام محول طاقة الوزن- Mettler Toledo.

ضع الألياف في منفذ التنفيس في البرميل الخامس. سيتم نقلهم إلى البرميل بواسطة برغي مزدوج.

مزود بجهاز تحكم بالوزن لبيان معدل التغذية (كجم / ساعة). يمكنك ضبط سعة التغذية عن طريق زيادة / تقليل سرعة اللولب أو عدد الألياف.

ب) الألياف الزجاجية المقطعة (بطول 4 ~ 6 مم)

تغذية في البرميل الخامس بواسطة مغذي جانبي مرحلتين:

المرحلة الأولى هي وحدة التغذية بفقدان الوزن مع التحكم في الإخراج.

يعمل مغذي المرحلة السفلية بسرعة ثابتة للتغذية القسرية.

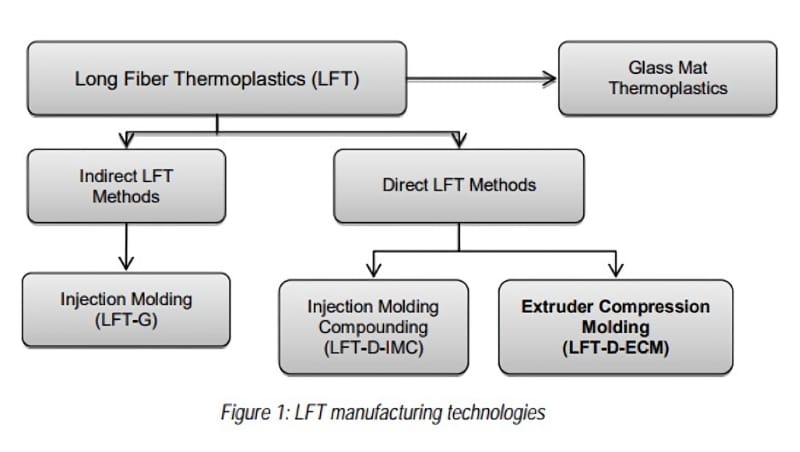

عادةً ما يتم تصنيع أجزاء LFT باستخدام واحدة من ثلاث طرق معالجة مختلفة كما هو موضح في الشكل 1.

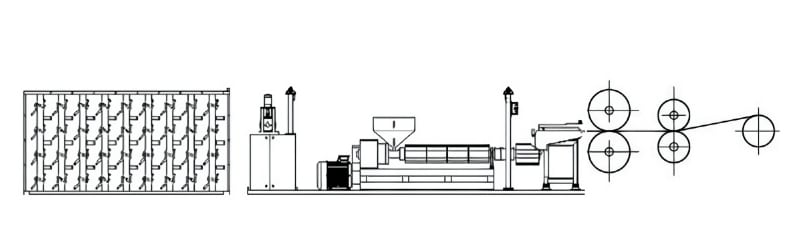

أضف الألياف الزجاجية / الكربون ذات الشكل المتجول إلى T-die ، ثم قم بطلائها بواسطة ذوبان البولي بروبيلين PE / PP / PET من الطارد. ستحصل على صفيحة بعرض 610 ~ 1220 مم وسمك 0.25 ~ 0.4 مم. يتم استخدامه لألواح الجدران للمباني والشاحنات / المقطورة.

المواد: PP / PE / PET / PA ، ماستر ، متنقل من ألياف الكربون / الزجاج 50 ~ 60٪

الطارد: آلة البثق المزدوجة اللولب SAT40 أو SAT52

العرض الفعال: 610 مم أو 1220 مم

نطاق السماكة والتسامح: 0.25 ~ 0.35 مم ، +/- 0.02 مم

سرعة الخط: 6-12 م / دقيقة

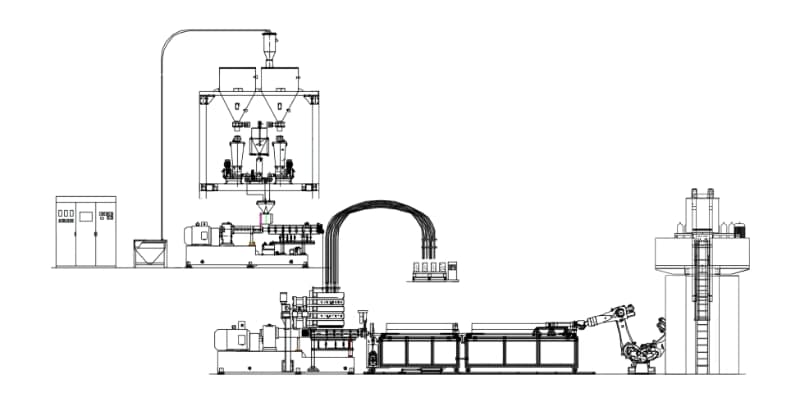

وصف مخطط التدفق:

جهاز الدوران بالألياف الزجاجية ← وحدة الجر ← خلاطة الدُفعة الوزنية ← فقدان في وحدة التغذية بالوزن ← آلة البثق المزدوجة اللولب ← مرشح الذوبان ← قالب الغمس ← نظام معايرة الضغط ← كومة التبريد وقطع الحافة ← اللفاف

أضف الألياف الزجاجية ذات الشكل المتجول إلى قالب التشريب ، ثم قم بطلائها بواسطة مادة البولي بروبيلين الذائبة (PP) من الطارد اللولبي المزدوج. ستحصل على حبيبات 6-16 مم بنفس الطول الزجاجيالألياف في الداخل. سيتم استخدام الكريات لأي منتج عن طريق آلة التشكيل بالحقن.

معامل LFT-G ضعف معامل الألياف القصيرة الذي يعزز اللدائن الحرارية ، في حين أن شد التصادم يبلغ أربع مرات ، مع الحفاظ على وظيفته دون أي تغيير تحت درجة حرارة -30 درجة مئوية تحت الصفر.

يتضمن دمج المواد الخام (الألياف والمصفوفة) مباشرة قبل دخول القالب وتجنب إنتاج مادة وسيطة. يمنح هذا الشركة المصنعة القدرة على تحسين خصائص الراتينج كما هو مطلوب للتطبيق عن طريق إضافة مواد مالئة ومثبطات الحريق والمواد المضافة ، مع تقليل تكاليف المواد بشكل كبير وإنشاء تاريخ حراري واحد فقط للمصفوفة. يمكن تقسيم هذه العملية المباشرة إلى عمليتين:

LFT-D-IMC (عملية تركيب حقن البلاستيك الحراري بالألياف الطويلة)

يذوب البوليمر ويمزجها مع الألياف ، يتم توصيله بآلة التشكيل بالحقن.

LFT-D-ECM (صب ضغط البلاستيك الحراري طويل الألياف)

يستخدم نظامين من البثق لصهر البوليمر وجرعات الألياف المقترنة بالضغط الهيدروليكي لقولبة الضغط.

هناك ميزتان أساسيتان لـ LFT-D-ECM مقارنة بالتقنيتين الأخريين.

الأول هو أنه يتم فصل خطوات التركيب وخلط الألياف ، وبالتالي يمكن تحسين كلا الطارد بشكل فردي لوظائفهما المحددة.

ثانيًا ، لا تتعرض المادة لنفس المستويات العالية من الضغط كما هو الحال في قولبة الحقن ، مما يساعد على الحفاظ على طول الألياف. هذا أمر بالغ الأهمية لأن الخصائص الميكانيكية للبلاستيك الحراري المقوى بالألياف تعتمد بشدة على طول الألياف. لذلك ، توفر عملية LFT-D-ECM أقصى درجات الحرية من حيث تحسين اختيار المواد وتعديل البوليمر ومعلمات العملية ، وهو أمر مهم لتطبيقات السيارات.

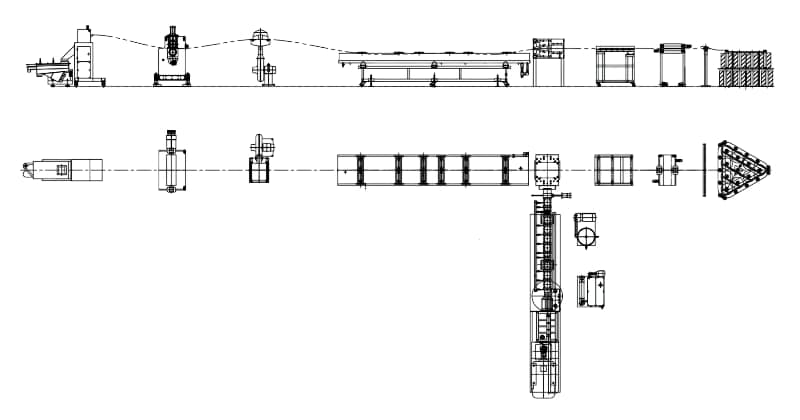

المركب LFT-G لتطبيق التشكيل غير المباشر (آلة البثق المزدوجة اللولب GS40)

مركب LFT-G لتطبيق التشكيل غير المباشر (آلة البثق المزدوجة اللولب GS52)

مركب LFT-G لتطبيق التشكيل غير المباشر (آلة البثق المزدوجة اللولب GS75)

خط إنتاج الشريط المركب البلاستيكي المقوى بالألياف المستمرة